Firma BIGUO (KS) Auto Parts Industries została założona w 1990 roku. Stała się niezawodnym, silnym producentem na rynku międzynarodowym w dziedzinie sworzni tłokowych, tulei cylindrowych i tulei pod marką „BIGUO”. Teraz jesteśmy dostawcami OEM dla fabryk silników w Azji i na Bliskim Wschodzie. Współpracowaliśmy z trzema znanymi międzynarodowymi grupami części samochodowych.

Nasza fabryka

Firma BIGUO (KS) Auto Parts Industries została założona w 1990 roku. Stała się niezawodnym, silnym producentem na rynku międzynarodowym w dziedzinie sworzni tłokowych, tulei cylindrowych i tulei pod marką „BIGUO”. BIGUO Auto Parts Industries zajmuje powierzchnię 15000 SQ. stopy grunty dobrze wyposażone w maszyny i urządzenia odlewnicze oraz obróbcze.

Nasz produkt

Zajmowaliśmy się produkcją sworzni tłokowych oraz tulei i tulei cylindrowych do wszystkich typów silników stosowanych w samochodach, ciągnikach, sprężarkach, silnikach zaburtowych, generatorach, wózkach widłowych, maszynach do robót ziemnych i silnikach Diesla.

Kontrola jakości

W Biguo Auto Parts Industries staramy się dostarczać produkty dobrej jakości po konkurencyjnych cenach na zidentyfikowanych rynkach światowych i zapewniać satysfakcję klientów poprzez konsekwentne przestrzeganie określonych wymagań, ciągłe doskonalenie procesów, zaangażowanie personelu na wszystkich poziomach i unowocześnienie technologii.

Rynek produkcyjny

Od 25 lat BIGUO Auto Parts Ind. produkuje i eksportuje sworznie tłokowe oraz tuleje cylindrowe i tuleje wszystkich typów silników i pojazdów i jest akceptowane na rynku krajowym, a także w Europie, Ameryce, Azji, na Bliskim Wschodzie i w Afryce dzięki osiągnięciu międzynarodowych osiągnięć standardową jakość oraz wdrożenie profesjonalnego systemu marketingu i zarządzania.

Sworzeń na nadgarstek na tłoku

Sworzeń przegubowy na tłoku stanowi łącznik pomiędzy tłokiem a korbowodem.

W konfiguracji półpływającego sworznia tłokowego, sworzeń jest zwykle unieruchomiony względem tłoka poprzez pasowanie wciskowe z czopem w tłoku.

Sworzeń tłokowy ma niezwykle istotne zadanie, przenosząc ponad 11,000 funtów siły w górę i w dół otworu.

W swojej najbardziej podstawowej formie sworzeń jest po prostu kawałkiem okrągłego pręta. Jednak bardzo niewiele silników, poza bardzo podstawowymi, niskobudżetowymi jednostkami, jest standardowo wyposażonych w solidne sworznie tłokowe.

Te precyzyjne sworznie tłokowe posiadają certyfikaty ISO 9000 i QS 9000, a w całym procesie produkcyjnym wdrożono statystyczną kontrolę procesu (SPC).

Jako stal niskostopowa serii Cr-Ni, po nawęglaniu, hartowaniu i odpuszczaniu w niskiej temperaturze, powierzchnia stali DIN 15CrNi6 wykazuje wysoką wytrzymałość zmęczeniową.

W bieżącym badaniu zbadano zmęczenie zwykłe i zmęczenie cierne sworznia tłokowego ze stali stopowej 16MnCr5 pod całkowicie odwróconym obrotowym obciążeniem zginającym.

Normalizowanie Do sworznia tłokowego 17CrNi6

Nominalna temperatura normalizująca:850-880 stopni

Utrzymuj temperaturę przez kilka godzin

Chłodzenie w powietrzu

Sworznie tłokowe ze stali 9310

Jeśli Twoim planem jest zwiększenie mocy w połączeniu z wyższą wydajnością właściwą, Trend oferuje doskonałą alternatywę dla serii H, która zaczyna życie od znacznie mocniejszego stopu stali narzędziowej H-13.

Sworzeń tłokowy silnika jest cylindrycznym sworzniem zamontowanym na płaszczu tłoka, a jego środkowa część przechodzi przez mały otwór w główce korbowodu, który służy do połączenia tłoka z korbowodem i przenoszenia siły gazowej z tłoka do korbowodu. Aby zmniejszyć ciężar, sworzeń tłokowy jest zwykle wykonany z wysokiej jakości stali stopowej i wykonany w formie pustej. Sworzeń tłokowy służy do łączenia tłoka z korbowodem i przenoszenia siły, której poddawany jest tłok na korbowód i odwrotnie. Sworzeń tłokowy poddawany jest dużym cyklicznym obciążeniom udarowym w warunkach wysokiej temperatury i trudno jest wytworzyć film smarny, ponieważ sworzeń tłokowy nie waha się pod dużym kątem w otworze sworznia, co powoduje złe warunki smarowania.

Zalety sworznia tłokowego silnika

Zezwalanie na obrót

Sworznie tłokowe silnika umożliwiają lekki obrót tłoka podczas jego ruchu w górę i w dół w cylindrze. Ten obrót pomaga dostosować się do ruchu kątowego korbowodu podczas obrotu wału korbowego.

Rozkład obciążenia

Pomagają rozłożyć obciążenie z tłoka na korbowód, minimalizując zużycie obu elementów.

Ułatwianie ruchu

Trzpienie tłokowe silnika umożliwiają płynny ruch tłoka w cylindrze, zmniejszając tarcie i zużycie. Często można to poprawić poprzez zastosowanie tulei lub powierzchni nośnych.

Krótkie wprowadzenie do podstawowej wiedzy na temat sworznia tłokowego silnika

Sworzeń tłokowy silnika jest również znany jako sworzeń przegubowy lub sworzeń tłokowy, który służy do łączenia tłoka z korbowodem i zapewnia łożysko, na którym korbowód może się obracać podczas ruchu tłoka.

W bardzo wczesnych konstrukcjach silników, w tym napędzanych parą oraz w wielu bardzo dużych silnikach stacjonarnych lub morskich, sworzeń tłokowy jest umieszczony w przesuwnej poprzeczce, która łączy się z tłokiem za pomocą tłoczyska.

Sworzeń tłokowy jest zazwyczaj kutym, krótkim, pustym w środku prętem wykonanym ze stopu stali o dużej wytrzymałości i twardości, który może być fizycznie oddzielony zarówno od korbowodu, jak i tłoka lub wodzika.

Konstrukcja sworznia tłokowego silnika, zwłaszcza w małych, wysokoobrotowych silnikach samochodowych, stanowi wyzwanie. Sworzeń tłokowy silnika musi pracować w jednych z najwyższych temperatur spotykanych w silniku, a jego położenie utrudnia smarowanie, a jednocześnie pozostaje mały i lekki, aby zmieścił się w średnicy tłoka i nie zwiększał nadmiernie masy tłoka.

Wymagania dotyczące lekkości i zwartości wymagają pręta o małej średnicy, który jest poddawany dużym obciążeniom ścinającym i zginającym oraz ma jedne z najwyższych obciążeń ściskających spośród wszystkich łożysk w całym silniku. Aby przezwyciężyć te problemy, materiały, z których wykonany jest sworzeń tłokowy silnika, oraz sposób, w jaki jest wykonany, należą do najbardziej wyrafinowanych ze wszystkich elementów mechanicznych występujących w silnikach spalinowych.

Materiał i konstrukcja sworznia tłokowego silnika

Materiał sworznia tłokowego silnika to zazwyczaj stal niskowęglowa lub stal stopowa niskowęglowa. W silnikach o małym obciążeniu powszechnie stosuje się stale 15, 20, 15cr, 20cr i 20mn2. We wzmocnionych silnikach stosuje się zaawansowane stale stopowe, takie jak crni3a, 18cr mnti2 i 20si mnvb, a czasami dostępna jest również stal średniowęglowa 45.

Aby zewnętrzna warstwa sworznia tłokowego silnika była twarda i odporna na zużycie, sworzeń tłokowy silnika musi zostać poddany obróbce cieplnej. W przypadku stali niskowęglowej zewnętrzna powierzchnia sworznia tłokowego silnika jest nawęglana i hartowana. W zależności od wielkości sworznia tłokowego silnika głębokość warstwy nawęglania zazwyczaj mieści się w zakresie 0.5-2mm. W przypadku stali 45 sworzeń tłokowy silnika jest hartowany powierzchniowo, głębokość warstwy hartowanej wynosi 1-1,5 mm. W przeciwnym razie sworzeń tłokowy silnika stanie się kruchy.

Konstrukcja sworznia tłokowego silnika ma prosty kształt i składa się zasadniczo z grubościennego, pustego cylindra. Kształt otworu jest cylindryczny, dwuczęściowy w kształcie ściętego stożka i kombinowany. Cylindryczny otwór jest łatwy w obróbce, ale sworzeń tłokowy silnika ma większą masę; sworzeń tłokowy silnika z dwuczęściowym otworem o stożku ściętym ma mniejszą masę i jest zbliżony do belki o jednakowej wytrzymałości, ponieważ sworzeń tłokowy silnika ma największy moment zginający w swojej środkowej części, ale otwór stożkowy jest trudniejszy w obróbce.

1. Sztywne połączenie

Połącz korbowód z tłokiem. Sztywność jest ważna, aby uniknąć utraty mocy w wyniku zginania.

2. Elastyczne złącze

Pozwól na względny ruch kątowy pomiędzy małym końcem korbowodu a tłokiem.

3.Przeniesienie mocy

Przenieś moc generowaną przez silnik z tłoka na korbowód. Ze względu na niewielki ruch względny sworznia i korbowodu oraz sworznia i tłoka, warunki smarowania nie są korzystne. Dlatego też poniższe funkcjonalności są niezbędne.

4. Siła

Aby zapewnić bezpieczeństwo operacyjne. Awaria sworznia z pewnością spowoduje katastrofalne uszkodzenie silnika.

5. Waga

Aby zminimalizować posuwisto-zwrotne straty bezwładności systemu.

6. Jakość powierzchni, dokładność wymiarowa

Aby zoptymalizować wydajność pracy w warunkach niskiego smarowania.

7. Twardość

Aby przedłużyć zużycie.

Dodatkowym stanem pracy sworznia tłokowego, wynikającym z konstrukcji połączenia tłoka z korbowodem, jest ugięcie sworznia tłokowego pod wpływem sił działających na korbowód. Autorzy ww. pracy badali stany zniszczenia sworzni tłokowych osadzonych w piastach tłokowych za pomocą złącza przegubowego oraz w małym końcu korbowodu za pomocą połączenia termokompresyjnego. W ten sposób powstaje obrotowy moment zginający, który w połączeniu z mikrowibracjami przyczynia się do powstania dodatkowych uszkodzeń lub zużycia, a w przypadku niedostatecznego smarowania nawet zatarcia. Zatarcia nie zostały dotychczas w pełni rozpoznane, ze względu na dużą liczbę czynników powodujących to zużycie. Wystąpienie tego typu zużycia doprowadziłoby do katastrofalnych skutków powodujących uszkodzenie całego zespołu. Innymi czynnikami wpływającymi na zużycie mogą być procesy towarzyszące obróbce technologicznej sworznia tłokowego. Podczas obróbki na obrabianym odcinku sworznia tłokowego powstają naprężenia własne na skutek odkształceń termoplastycznych i zmian fazowych w warstwie cementowej zewnętrznej powierzchni sworznia tłokowego, które mogą również niekorzystnie wpływać na późniejszą pracę sworzni tłokowych.

Biorąc pod uwagę opisane powyżej warunki pracy, nowoczesne silniki wyposażone są w sworznie tłokowe, które charakteryzują się dużą sztywnością, odpornością na zużycie zmęczeniowe i eksploatacyjne. W tym celu jako materiał konstrukcyjny wykorzystuje się dobrej jakości stal węglową lub stal stopową do nawęglania. W przypadku silników z układem doładowania stosuje się natomiast stal węglową do azotowania. W związku z koniecznością ograniczenia masy elementów zespołu wału korbowego, tłoków i korbowodów poruszających się ruchem posuwisto-zwrotnym oraz w celu uzyskania warunków zrównoważonych podejmuje się próby zmniejszenia masy sworznia tłokowego. Sworznie tłokowe przyjmują zatem kształt grubościennej rury o średnicy i grubości ścianki zgodnej z normami. Rury takie produkowane są metodą drążenia zgodnie z zasadami wymiarowania, tj. długość sworznia wynosi 0,8–0,9 średnicy tłoka, a średnica zewnętrzna wynosi 0,3– 0,4 średnicy tłoka. Taki stosunek wymiarów umożliwia minimalizację nacisków jednostkowych na piastę tłoka. Oprócz odpowiedniej masy i wymiarów, sworznie tłokowe powinny charakteryzować się niskimi parametrami chropowatości powierzchni, co pozwala na zmniejszenie podatności współpracujących elementów na zużycie.

Celem pracy było określenie stanu faktycznego i przyczyn zużycia następujących elementów tribologicznej pary kinematycznej: sworznia tłokowego osadzanego w piastach tłoka za pomocą przegubu przegubowego oraz w małym końcu korbowodu za pomocą przegubu przegubowego. Proces zużycia powoduje zmiany geometrii powierzchni i struktury warstwy wierzchniej w wyniku wzajemnego oddziaływania współpracujących powierzchni w zmiennych warunkach smarowania. Obserwacje makroskopowe wierzchniej warstwy sworznia w strefie piasty tłoka wykazały proces zacierania, który powstał na skutek niedostatecznego smarowania współpracujących elementów lub na skutek przerwania filmu olejowego. Wyniki pomiarów chropowatości powierzchni wskazują na wzrost parametrów na powierzchni podlegającej zużyciu, co jest skutkiem powstawania narostów w wyniku ścierania wierzchołków nierówności współpracujących elementów. Zaobserwowano niepokojące zjawisko, jakim jest utrata powierzchni styku sworznia z małym końcem korbowodu w zewnętrznych strefach połączenia termokompresyjnego, wraz z przenikaniem spiekanych frakcji oleju silnikowego zawierających składniki dodatków do biopaliw, co pogłębia destrukcję wiązanie termokompresyjne na skutek przyspieszonych procesów korozji stali. W tym przypadku istotna jest przyspieszona korozja sworzni wynikająca z oddziaływania pakietów polepszaczy zużytego oleju silnikowego. Postępujące formy zużycia są przyczyną powstawania nadmiernych luzów pomiędzy sworzniem tłokowym a piastami, co wpływa na udarowy charakter współpracy i utratę klina olejowego w przegubie przegubowym. Zniszczenie wierzchniej warstwy połączenia termokompresyjnego pomiędzy sworzniem a małym końcem korbowodu prowadzi do przemieszczenia sworznia w kierunku ścianki cylindra i pęknięcia zgrubień w tłoku.

Nasza fabryka

Firma BIGUO (KS) Auto Parts Industries została założona w 1990 roku. Stała się niezawodnym, silnym producentem na rynku międzynarodowym w dziedzinie sworzni tłokowych, tulei cylindrowych i tulei pod marką „BIGUO”. Teraz jesteśmy dostawcami OEM dla fabryk silników w Azji i na Bliskim Wschodzie. Współpracowaliśmy z trzema znanymi międzynarodowymi grupami części samochodowych. Od 25 lat BIGUO Auto Parts Ind. produkuje i eksportuje sworznie tłokowe oraz tuleje cylindrowe i tuleje wszystkich typów silników i pojazdów i jest akceptowane na rynku krajowym, a także w Europie, Ameryce, Azji, na Bliskim Wschodzie i w Afryce dzięki osiągnięciu międzynarodowych osiągnięć standardową jakość oraz wdrożenie profesjonalnego systemu marketingu i zarządzania. Poprzez ścisłe monitorowanie zamówień i opracowywanie planów zapasów materiałów, utrzymujemy i dostarczamy harmonogramy zgodnie z wymaganiami.

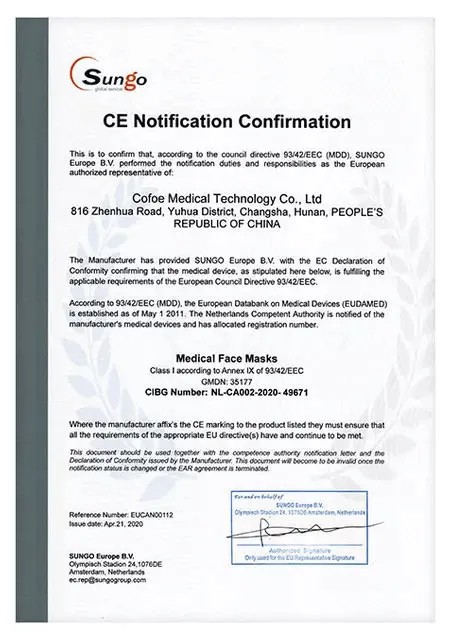

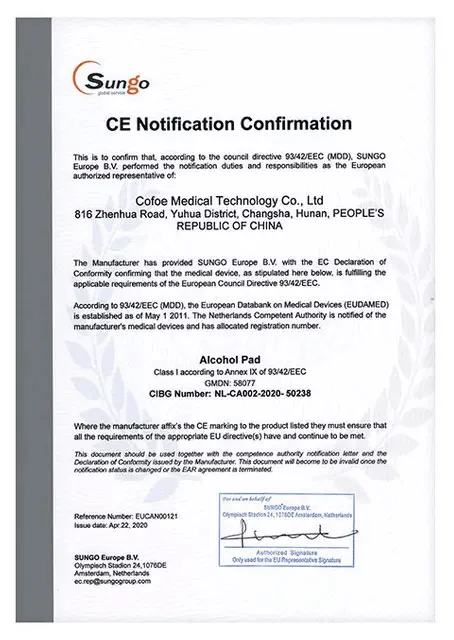

Certyfikat